Confezionatrici in linea per avvolgibili

COMBIROLL

Progettiamo e costruiamo macchine automatiche per il settore degli avvolgibili in PVC.

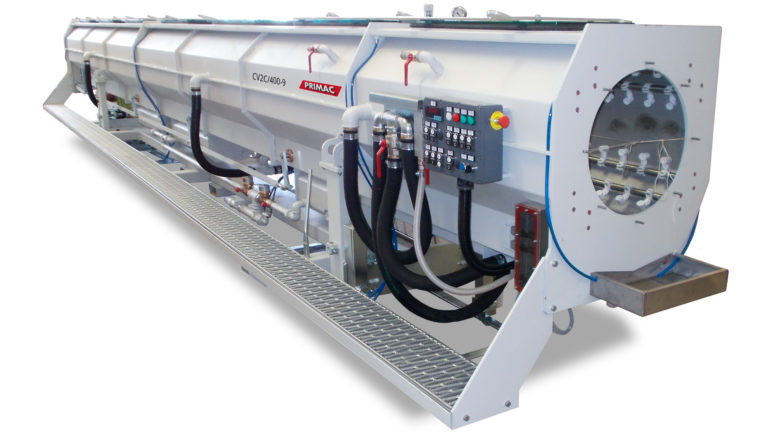

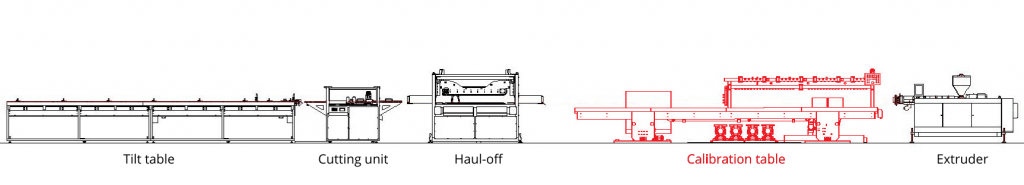

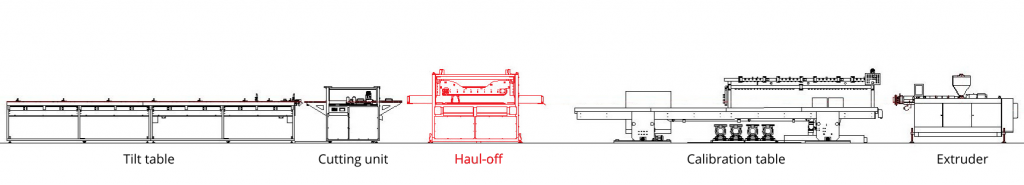

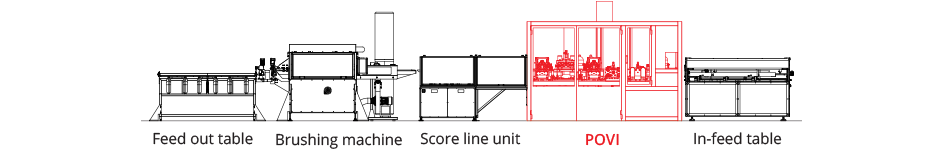

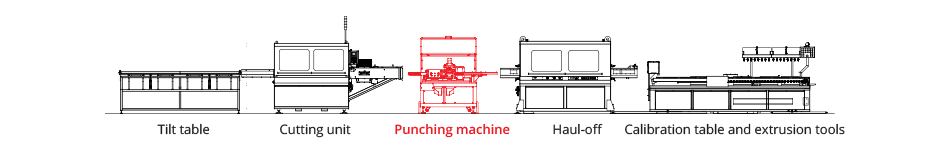

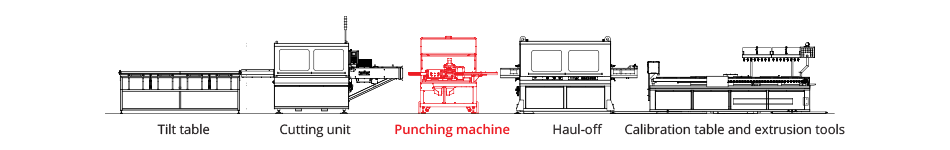

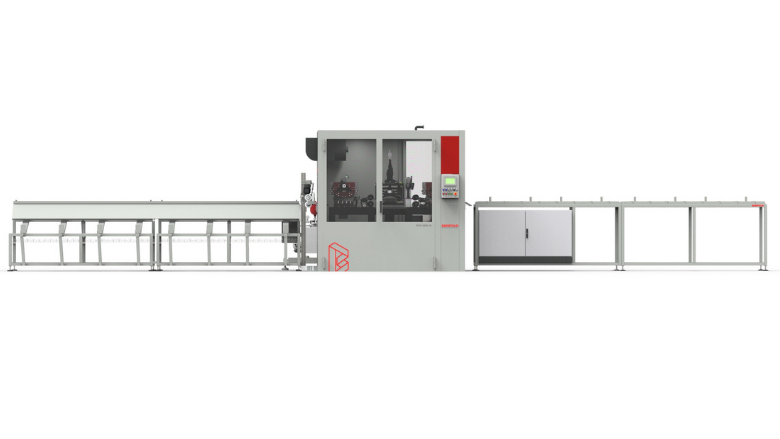

Forniamo confezionatrici automatiche per la produzione di tapparelle in PVC direttamente in linea di estrusione, sia in singola che in doppia uscita, con una produttività fino a 2 x 12 m/min. Si tratta di impianti modulari completi di unità di punzonatura, arresto assiale, taglio e confezionamento, disponibili in versione pneumatica o con motori brushless per le alte velocità.

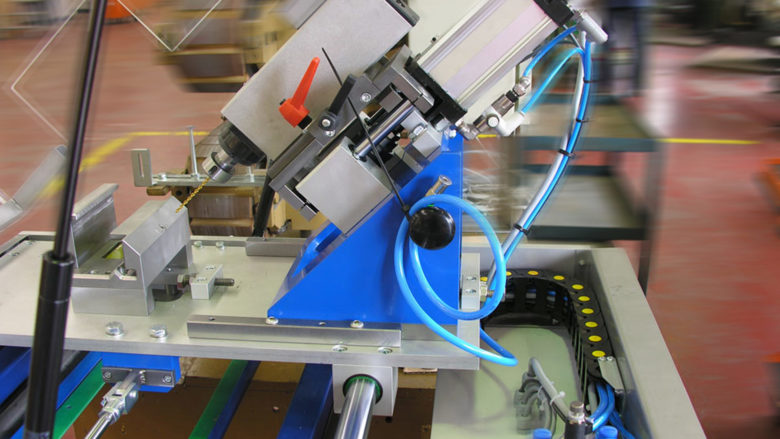

Le singole unità sono dotate dei necessari accessori (set di punzonatura, set di arresto e matrici di taglio), progettati e realizzati in base al profilo del cliente.

Vantaggi

- Elevata precisione di punzonatura e tolleranza di 0,5 mm sul taglio nella versione con motori brushless

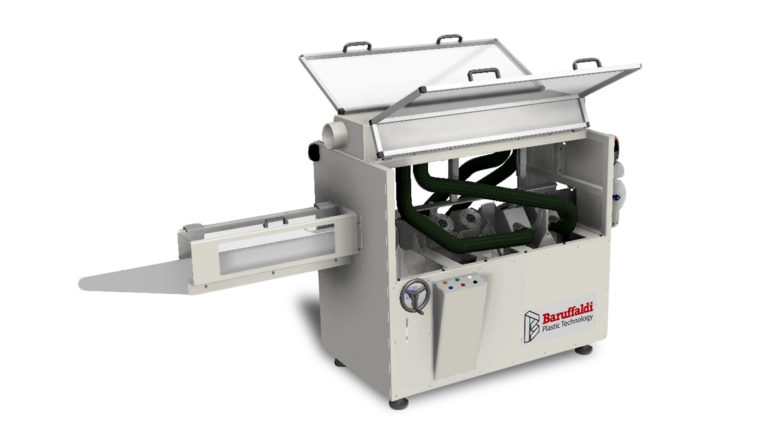

- Assenza di polvere, trucioli e sfidi sui profili estrusi

- Unità compatte

- Sistemi modulari disponibili con vari tipi di arresto

- Componentistica di marche primarie

- Software personalizzabile in base alle esigenze del cliente

- Affidabilità di processo

- Riduzione dei costi di produzioneRiduzione dei costi di produzione

- Facilità d’uso e manutenzione

Caratteristiche tecniche

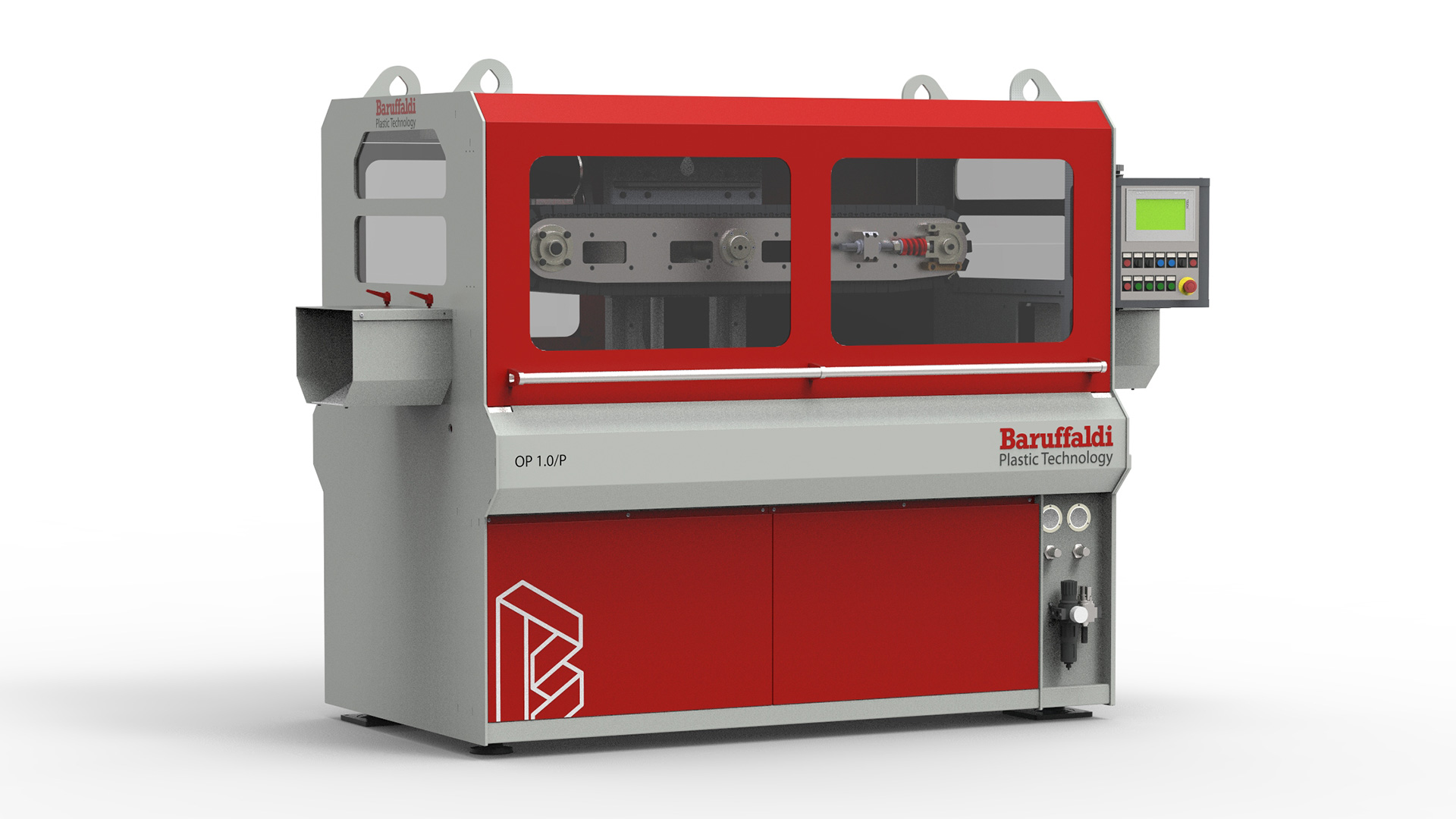

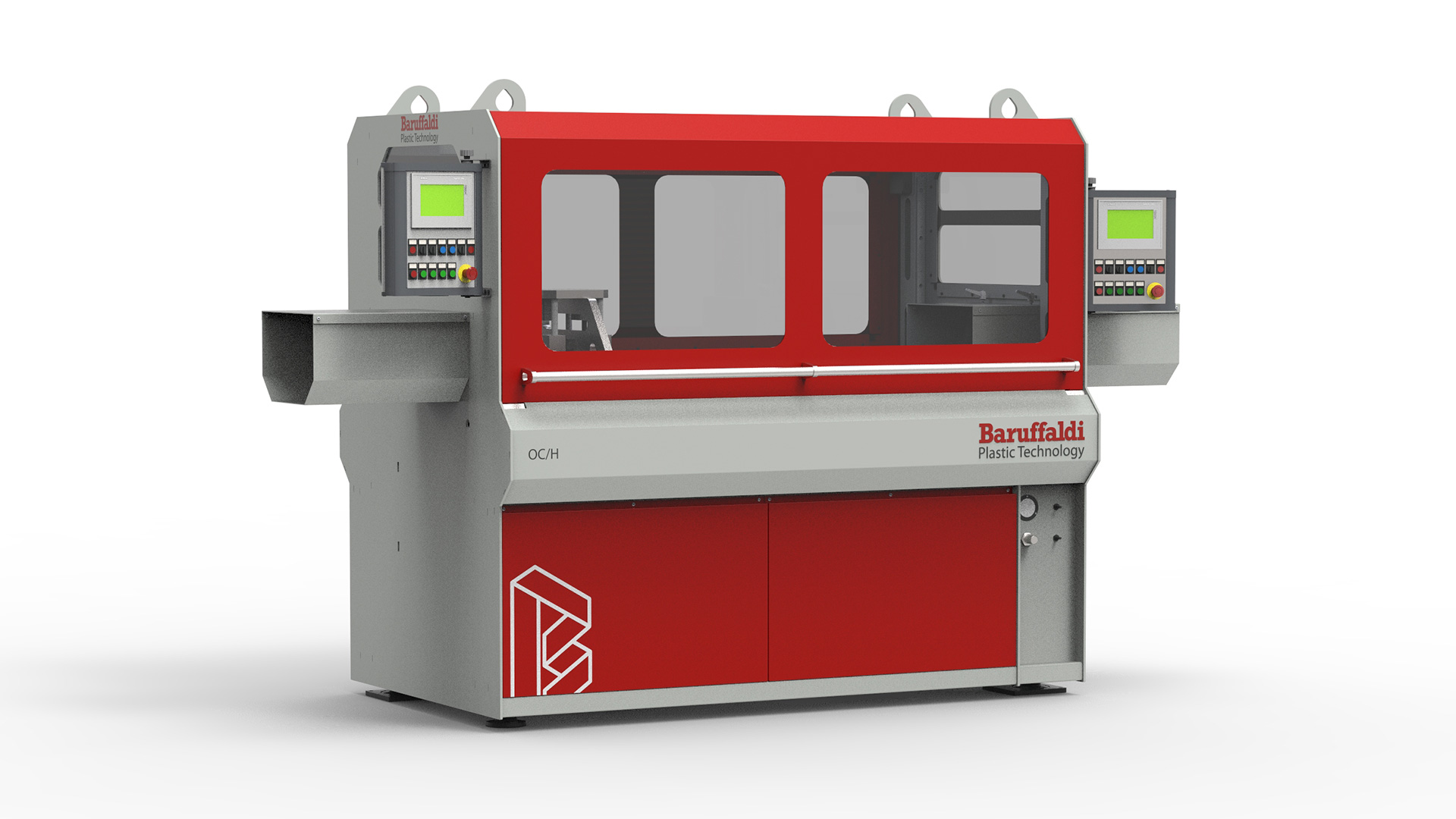

- Unità di punzonatura

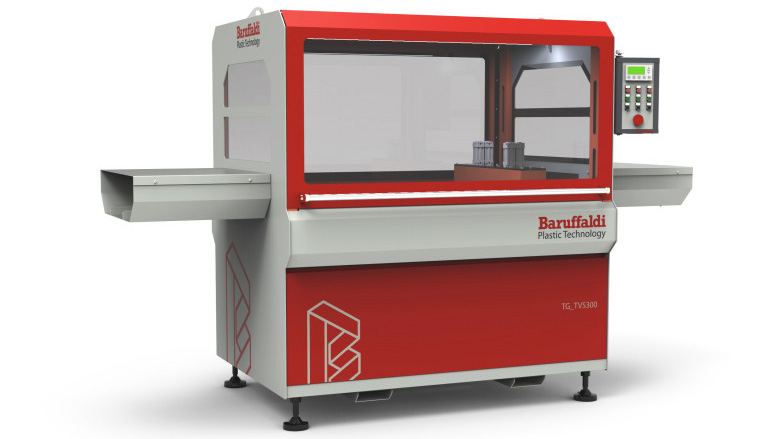

- Unità di taglio a ghigliottina

- Unità di arresto con imbutitura o chiodo

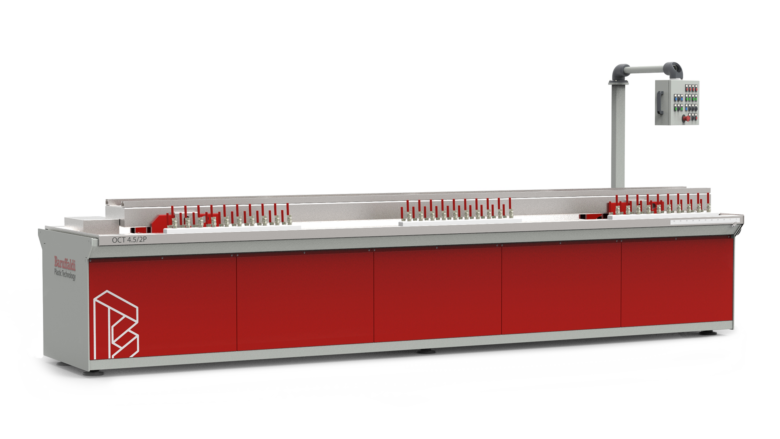

- Banco di confezionamento

- Sistemi automatici di movimentazione rotoli (opzionale)

- Disponibili in singola e in doppia uscita

- In versione pneumatica o con motori brushless per le alte velocità, in base alle esigenze di produzione del cliente

- Applicazione intranet per invio programmi di produzione direttamente alla macchina

- Scanner per lettura etichette con codici a barre

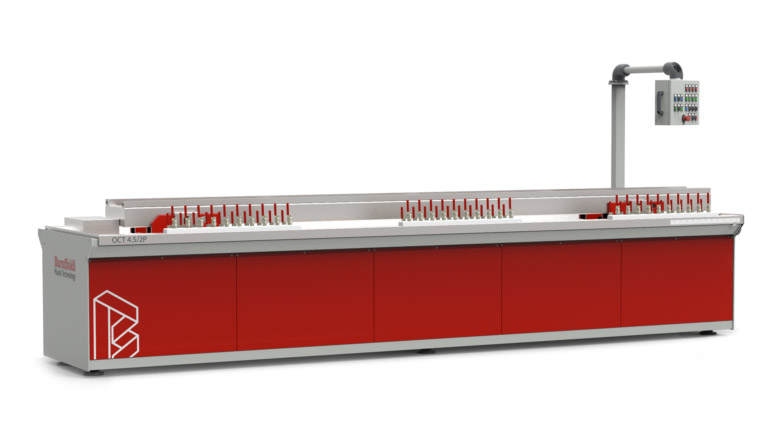

C1/TL-6 e C1/TL-10

Arresto a imbutitura o con chiodo

Impianti automatici in versione pneumatica per velocità di estrusione fino a 6 m/min o con motori brushless per velocità fino a 12 m/min.

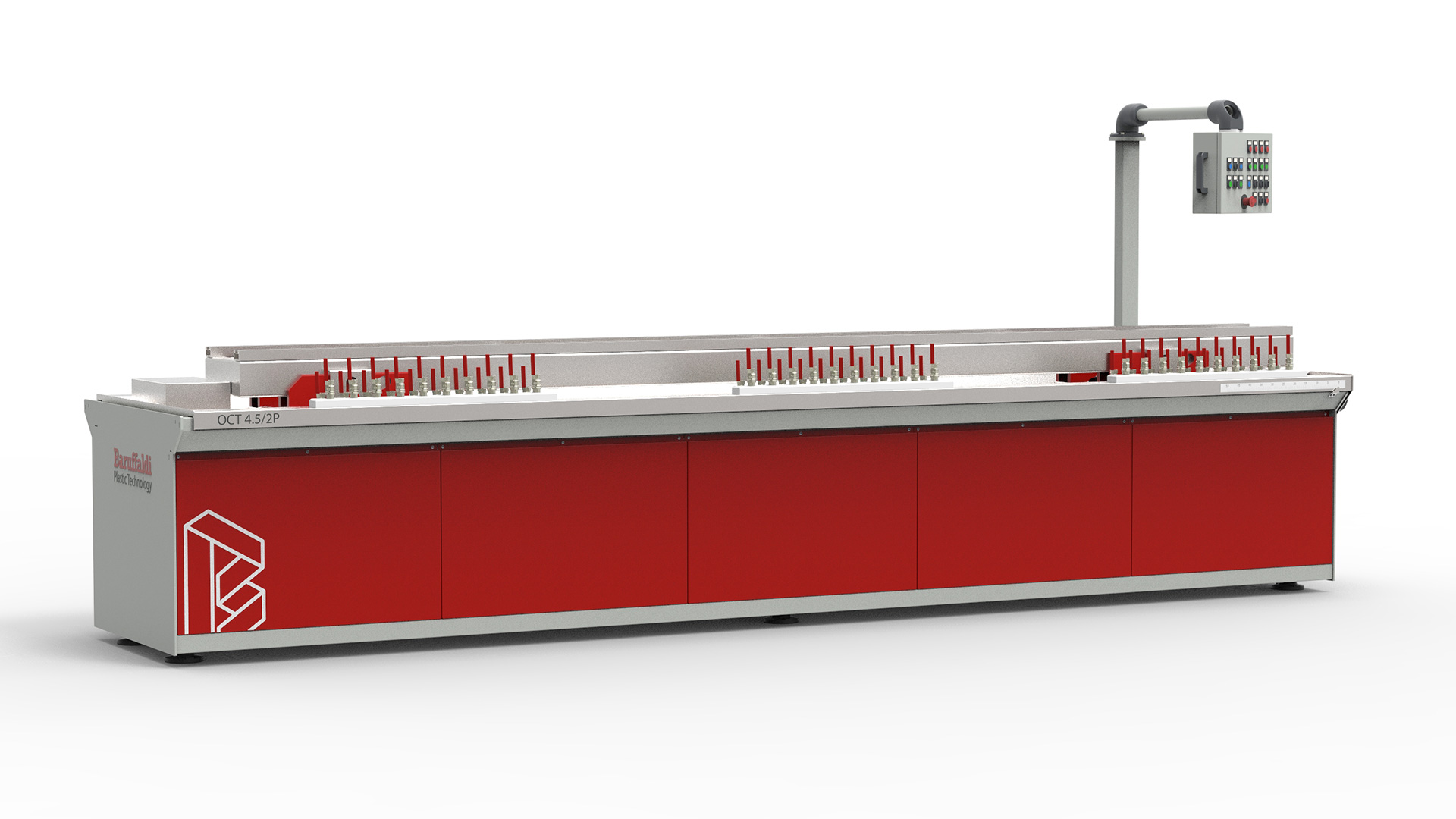

C2/TL-6 e C2/TL-10

Arresto a imbutitura o con chiodo

Impianti automatici per linee di estrusione a doppia uscita. Disponibili in versione pneumatica per velocità di estrusione fino a 6 m/min, o con motori brushless fino a 12 m/min.

Combiroll-Pack

Macchina automatica in esecuzione speciale per la produzione di avvolgibili in PVC e pacchetti di barre da 6,5 m. Disponibile nella versione pneumatica con velocità di estrusione di 6 m/min e nella versione servoassistita con velocità di estrusione di 12 m/min.

Combiroll-Pack in doppia uscita è dotata di specifico software che rende indipendente anche dal punto di vista meccanico il lato operatore dal lato opposto e di un innovativo sistema di supporti a scomparsa, rulli di bloccaggio inclinabili in acciaio e culle estraibili in automatico, per passare con facilità dal programma teli al programma pacchetti a seconda delle esigenze di produzione.

Login

Per accedere a video, contenuti aggiuntivi e scaricare questa e altre schede tecniche

Registrati

Registrati per accedere a video, contenuti aggiuntivi e per scaricare le schede tecniche

Contattaci per richiedere informazioni